Design del degasaggio dell'estrusore monovite Bausano

Bausano produce estrusori monovite ad alte prestazioni e personalizzati per soddisfare qualsiasi esigenza. Fin dall'inizio, abbiamo garantito gli standard più elevati, siamo stati costantemente aperti e desiderosi di migliorare e di rimanere al passo con i progressi del settore, sempre con un occhio al futuro. Per Bausano, la progettazione degli sfiati d'aria per gli estrusori a vite è un aspetto importante, che analizzeremo più da vicino.

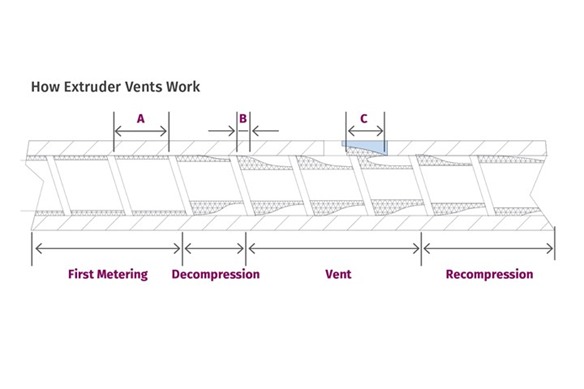

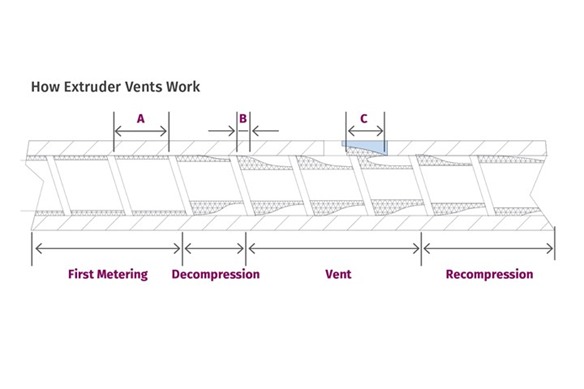

Il punto di partenza per progettare correttamente una vite per un estrusore monovite è capire come gli sfiati per estrusori Bausano possano funzionare per la devolatilizzazione dei polimeri. Il processo inizia con la prima sezione di dosaggio, che viene riempita con il polimero (I), e quando raggiunge la sezione di sfiato (II), il volume del canale aumenta. In questo modo si elimina la pressione in quell'area e si libera uno spazio aperto. È necessario posizionare un deflettore nell'apertura della canna per evitare che il flusso di sfiato ostruisca il foro verso l'atmosfera o il vuoto. Ciò significa che il design del deflettore è fondamentale, perché senza di esso nessun progetto di vite può sfiatare correttamente.

Il deflettore è configurato in modo che la quantità di polimero che fuoriesce quando la vite supera l'apertura di sfiato (III) venga raschiata via e si accumuli nell'area di scarico. La quantità deve essere abbastanza piccola da riempire solo una parte dell'area di rilievo, senza spingere il polimero nel foro di sfiato. La quantità rimasta nell'area di rilievo viene spinta fuori dal volo successivo e riempita nuovamente. Se il rilievo è della dimensione giusta per la quantità che viene raschiata via, lo sfiato verso l'atmosfera rimane aperto e diventa un processo stazionario che consente l'uscita di particelle volatili.

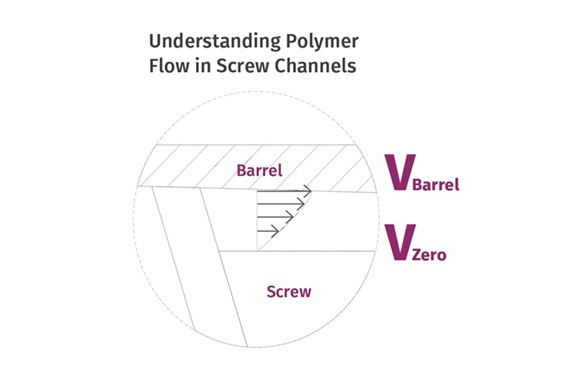

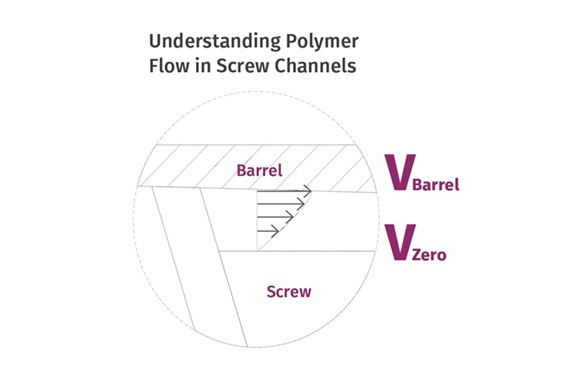

Una corretta progettazione dello sfiato richiede la giusta conoscenza del flusso del polimero nei canali della vite.

Il polimero fuso è attaccato sia alla vite che al cilindro e, dal punto di vista di una vite stazionaria, il movimento del polimero nel canale è uguale alla velocità di rotazione del cilindro sulla parete del cilindro e pari a zero alla radice della vite (Fig. 2). Attraverso la profondità del canale, il polimero è trasportato in avanti dalla combinazione dello sforzo di taglio rotatorio e dell'angolo di volo della vite.

Progettazione dello sfiato: come funzionano gli sfiati degli estrusori

È fondamentale tenere conto della viscosità del polimero perché influisce sul raggiungimento dell'esatta forma 3D dello sforzo di taglio e della velocità risultante.

Quanto più bassa è la viscosità, tanto più il polimero si "affloscia", causando un restringimento dell'area di contatto del cilindro, e il livello di sollecitazione da taglio si deteriora più rapidamente avvicinandosi alla radice della vite. Questo ha un effetto negativo sulla portata dello sfiato.

Per una corretta progettazione dello sfiato è necessario conoscere la viscosità alla velocità di taglio e alla temperatura di fusione del polimero nello sfiato. Il trasporto in avanti o l'uscita è quindi una combinazione dell'angolo della vite o del raschiatore, della viscosità e della quantità di polimero a contatto con la parete del cilindro (B). A differenza del canale pieno, in cui l'intera larghezza del canale contribuisce all'avanzamento.

Nella sezione di decompressione, la quantità di polimero a contatto con la parete del cilindro diminuisce, ma questa diminuzione deve essere compensata dall'aumento del volume nel canale. La profondità del canale può avere poco a che fare con la quantità di inoltro, poiché è controllata dal diametro del polimero a contatto con la parete del cilindro e dalla viscosità.

Progettazione dello sfiato: comprensione del flusso di polimero nei canali a vite

Per quanto riguarda le sezioni di decompressione, nella progettazione delle coclee è comune utilizzare semplicemente un rapporto con la prima profondità di dosaggio per la progettazione dello sfiato dell'aria, che in genere è compreso tra 2:1 e 3:1 della prima profondità di dosaggio. La progettazione dello sfiato d'aria è molto importante per i polimeri ad alto flusso di fusione, perché lo sforzo di taglio si deteriora più rapidamente, riducendo il flusso di massa.

Per migliorare la devolatilizzazione con un maggiore rinnovo della superficie, sono disponibili numerosi progetti con voli multipli. Questi modelli mostrano un aumento del passo delle alette nello sfiatatoio, basato sull'idea che questa tecnica offra più spazio per una corretta devolatilizzazione. Un passo più lungo migliora l'esposizione della superficie, ma presenta degli svantaggi. I voli multipli occupano più spazio, non consentendo una separazione sufficiente tra la sponda e la parete del cilindro (II) per consentire un buon sfiato. Per compensare, questi progetti possono utilizzare canali più profondi o un passo di volo più lungo per consentire un maggiore spazio aperto nello sfiato, ma un passo più lungo lo rende estremamente sensibile anche alla minima pressione di testa.

Inoltre, quando si utilizzano più canali, è necessario prevedere delle caratteristiche speciali all'ingresso dello sfiato che permettano a tutti i canali di riempirsi uniformemente, altrimenti si avrà un flusso di sfiato intermittente.

.jpeg)

.jpeg)