En breve

Hoy en día, todos los materiales de desecho posindustrial y posconsumo pueden volver a procesarse a través del proceso de extrusión. Los residuos plásticos de la producción industrial se están volviendo cada vez más valiosos en tiempos de aumento de los precios de las materias primas y aumento de la contaminación ambiental. Creemos que ser más sostenible es un camino inevitable para la industria del plástico.

Algunos de los problemas críticos que deben afrontarse cuando se procesan materiales de desecho pueden ser las altas temperaturas, las presiones involucradas en la extrusora y las tensiones involucradas en la recuperación y reelaboración de materiales plásticos, ya que crean procesos de degradación inevitables. Estos problemas limitan en gran medida el procesamiento y la reutilización y tienen un impacto en la procesabilidad y las características técnicas/cualitativas de los productos de salida.

Otro desafío a la hora de reciclar materiales de desecho puede ser la humedad residual, razón por la cual una extrusora, para reciclar, necesita sistemas de ventilación y desgasificación para eliminar no solo la humedad, sino también disolventes o materiales descompuestos.

Con su sistema, Bausano tiene como objetivo resolver problemas de proceso como la pérdida de propiedades mecánicas y la gestión del aumento de la humedad residual del producto seleccionado, que es un parámetro crítico que debe gestionarse durante la fase de procesamiento.

Caso práctico de recuperación de plásticos de PP y ABS

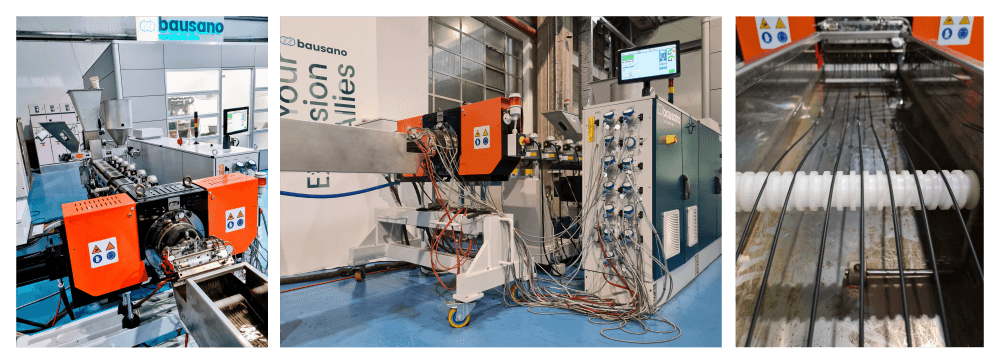

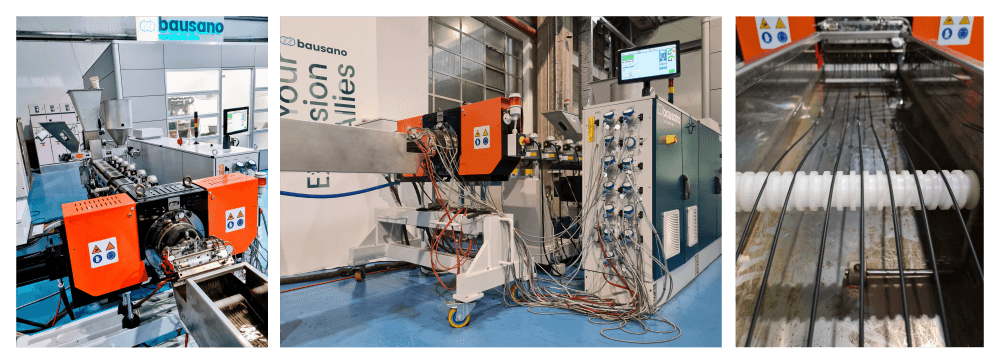

Se acaba de producir y probar una E-GO de un solo tornillo línea 45/37 en nuestro departamento de pruebas. Ha sido diseñada para la regranulación de material posconsumo industrial, en particular PP y ABS. El cliente también solicitó una prueba adicional con ABS reforzado con fibra de vidrio. En este caso, el resultado fue influenciado por la dispersión y el porcentaje del relleno presente en el material de partida.

La línea ha sido diseñada con unidades dosificadoras volumétricas para la dosificación de la materia prima. La instalación de un desgasificador para eliminar las sustancias volátiles formadas durante la fusión mejoró la trabajabilidad del material y sus características técnicas/cualitativas de salida. Un filtro automático con una presión de funcionamiento de hasta 600 bares, un cabezal de extrusión con 16 orificios de «espagueti», un tanque de refrigeración, un secador y un cortador han permitido que la línea de regranulación alcance una capacidad de 200 kg/h.

Todo se diseñó dentro de Bausano, comenzando por el estudio de los materiales entrantes y las solicitudes específicas del cliente. Esto demuestra que nuestras líneas son muy flexibles y se pueden diseñar de acuerdo con las necesidades específicas de productividad y trabajabilidad de los materiales propuestos.

Los costes de energía representan el tercer elemento de coste más grande en los presupuestos de las empresas de plásticos y deben ser contenidos para mantener a las empresas altamente competitivas en el mercado.

La maquinaria de producción, los sistemas de iluminación y calefacción de plantas y los sistemas de refrigeración industrial son solo algunos de los elementos que contribuyen a elevar la curva de carga, especialmente cuando la empresa tiene equipos obsoletos e ineficientes. La extrusora es el componente que consume energía más importante de una empresa de fabricación de plásticos. Un sistema que funciona mal no solo tiene el riesgo de averiarse, sino que también consume más energía

Diseñado por nuestro equipo de ingenieros, el sistema de calentamiento por inducción de barril es una innovación tecnológica de Bausano que permite un ahorro de hasta el 35 % en el consumo de la extrusora.

En el proceso de calentamiento por inducción, el metal del barril se expone a un campo electromagnético alterno, generado por una bobina portadora de corriente. Estas bobinas constan de un cable especial enrollado alrededor de un núcleo metálico. Este proceso sin contacto produce corrientes de Foucault en el material, que a su vez producen calor.

Las principales ventajas de introducir el Smart Energy System son:

- Facilidad de instalación a través del calentador de la bobina de apertura

- Calentamiento más rápido

- Máxima eficiencia energética gracias a la inducción electromagnética, que permite que los calentadores Consiga ahorros de hasta un 35 % Esto se debe a que la energía térmica generada por el electromagnetismo no se dispersa en el ambiente, sino que se concentra dentro del elemento a calentar, sin necesidad de ningún contacto físico con el elemento en sí.

- Procesabilidad de los materiales a temperaturas más altas, lo que permite un ahorro considerable en el procesamiento de los materiales que requieren un procesamiento a altas temperaturas, por ejemplo, PO.

A través de la inversión constante en investigación y desarrollo y a una innovación tecnológica continua, Bausano es un socio ideal para el desarrollo de una cadena de suministro de plásticos trazables.

Queremos participar activamente y transformar una cadena de producción actualmente fragmentada (cadena de procesamiento de plásticos) en un circuito eficaz y garantizar una cadena de producción final de calidad, eficiente y rentable. Nuestro deseo es crear una cadena de cooperación entre quienes, como nosotros, somos fabricantes de máquinas de procesamiento de plástico y quienes utilizan nuestros equipos para fabricar productos.