En Bref

Le recyclage mécanique des déchets de PVC est un aspect critique du développement durable, en particulier dans l'industrie de la construction. Avec ses extrudeuses avancées, Bausano joue un rôle vital dans ce domaine, en se concentrant sur l'amélioration de la circularité de la chaîne de valeur du PVC. Cet objectif n'est pas seulement une priorité pour Bausano, mais également une préoccupation majeure dans toute l'Europe. L'urgence de passer à la circularité du PVC reflète la nécessité de promouvoir des produits fabriqués à partir de matériaux recyclés. Bausano reconnaît l'importance de développer des lignes d'extrusion qui contribuent à la récupération et à la circularité du PVC, garantissant que les pratiques industrielles soient alignées sur les objectifs de durabilité environnementale.

Qu'est-ce que le PVC ?

Le PVC, ou polychlorure de vinyle, est l'un des plastiques les plus utilisés au monde, connu pour sa polyvalence et sa durabilité. On le trouve dans une multitude d'applications, allant des tuyaux et fenêtres aux câbles et matériaux d'emballage. Ses propriétés incluent la résistance aux intempéries, la stabilité chimique et le coût abordable, ce qui en fait un choix populaire dans divers secteurs. Cependant, l'utilisation croissante du PVC a soulevé des préoccupations quant à sa gestion en fin de vie et à son impact environnemental.

Le PVC est-il adapté au recyclage ?

Oui, le PVC est adapté au recyclage. Le matériau peut être recyclé plusieurs fois sans dégrader de manière significative sa qualité. Cependant, le processus de recyclage est complexe en raison de la variété de formulations de PVC disponibles, chacune étant conçue pour des applications spécifiques. Cette complexité nécessite des méthodes spécialisées pour recycler efficacement le PVC tout en préservant ses propriétés intrinsèques.

Méthodes de recyclage du PVC

Il existe deux méthodologies principales pour le recyclage du PVC : le recyclage mécanique et le recyclage chimique.

-

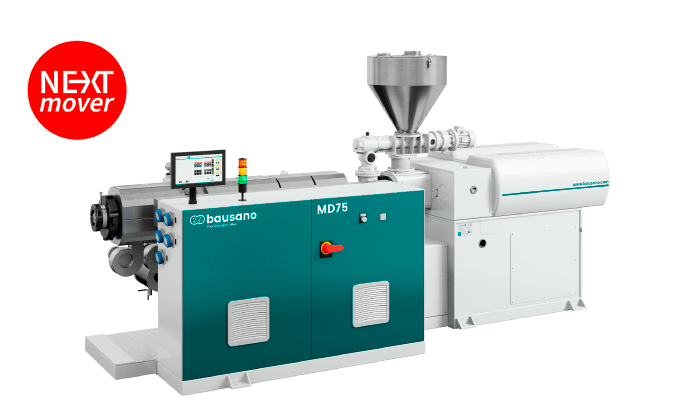

Recyclage Mécanique : Cette méthode implique la séparation, le broiement et l'alimentation du produit broyé dans des équipements de conversion tels que des extrudeuses de déchets industriels. C'est la solution la plus courante dans l'industrie et elle est préférée lorsque le PVC a une composition connue et une traçabilité. Des améliorations continues sont apportées pour augmenter la pureté des matières premières et découvrir de nouveaux produits ou usages pour le matériau recyclé.

-

Recyclage Chimique : Cette approche se concentre sur la conversion du plastique en ses matériaux constitutifs pour réutilisation dans le processus de synthèse ou d'autres processus chimiques. Bien qu'efficace, le recyclage chimique est souvent plus coûteux et moins adopté que le recyclage mécanique.

Le processus de recyclage mécanique du PVC

Le processus de recyclage mécanique comprend plusieurs étapes clés :

-

Réception : Collecte des déchets de PVC provenant de diverses sources, en s'assurant qu'ils sont adaptés au recyclage.

-

Classification : Sélection des déchets collectés en fonction de leur type et de leur qualité, garantissant une matière première uniforme pour le processus de recyclage.

-

Coupe : Réduction de la taille des déchets de PVC en morceaux maniables.

-

Broyage : Réduction supplémentaire de la taille du matériau pour créer une poudre fine, facilitant le processus.

-

Nettoyage : Élimination des contaminants, tels que la saleté ou les étiquettes, pour garantir la qualité du matériau recyclé.

-

Coulee : Fusion du PVC propre et broyé en un matériau homogène qui peut être formé.

-

Extrusion : Enfin, le matériau fondu est poussé à travers un moule pour créer de nouveaux produits, complétant ainsi le cycle de recyclage.

Cette approche systématique permet un recyclage efficace des déchets mixtes de PVC, permettant la récupération de matériaux précieux et réduisant la quantité envoyée aux décharges.

Combien de fois peut-on recycler le PVC ?

Le PVC peut être recyclé plusieurs fois, certaines estimations suggérant qu'il peut passer par le processus de recyclage jusqu'à sept fois tout en maintenant ses propriétés matérielles. Cependant, le nombre réel de fois dépend des applications spécifiques et de la qualité des déchets de PVC recyclés. Chaque cycle de recyclage peut nécessiter des ajustements spécifiques pour garantir que le PVC recyclé conserve les caractéristiques de performance nécessaires à son utilisation prévue.

Extrusion de PVC flexible Bausano

Bausano a développé un processus d'extrusion de PVC flexible qui répond aux défis associés au recyclage des déchets mixtes de PVC, en particulier ceux issus de sources post-industrielles. L'objectif est de convertir des déchets de PVC mixtes rigides/plastifiés, souvent difficiles à séparer en raison des profils co-extrudés, en nouveaux produits. Le processus de production peut générer des quantités significatives de déchets, avec des estimations suggérant environ 12% de la production totale. Historiquement, ces déchets ont souvent été envoyés à la décharge, entraînant des coûts d'élimination élevés.

-

Quels sont les défis du recyclage du PVC ?

Le recyclage du PVC présente plusieurs défis, notamment la nécessité de gérer les différents profils rhéologiques du PVC rigide et flexible, qui nécessitent des températures de traitement variables. Obtenir un mélange efficace sans dégrader le polymère en raison de températures excessives est un obstacle technique significatif. Bausano a relevé ces défis grâce à des tests rigoureux et à l'optimisation des processus.

-

Applications potentielles

Les applications potentielles des composés de PVC recyclé sont vastes. Bausano a identifié plusieurs utilisations pratiques pour le matériau recyclé, notamment :

- Tuyaux : Utilisation de PVC recyclé pour créer de nouveaux systèmes de tuyauterie.

- Profils : Fabrication de nouveaux profils pour des applications de construction ou industrielles.

- Produits co-extrudés : Reproduction des produits originaux qui ont généré les déchets, fermant ainsi le cycle de recyclage.

L'entreprise vise à atteindre un pourcentage de contenu recyclé supérieur à 60% dans ses nouveaux produits, ce qui répond au seuil de certification en tant que "recyclé" dans les processus d'extrusion continue.

Quels sont les exemples de recyclage du PVC ?

Bausano a produit avec succès plusieurs composants à partir de PVC recyclé, démontrant la faisabilité du processus de recyclage. Deux exemples notables incluent :

-

Joint co-extrudé dans l'extrusion de PVC flexible

Pour la production de la partie rigide d'un joint co-extrudé, Bausano utilise des composés recyclés mélangés à du PVC rigide vierge pour atteindre des objectifs de dureté spécifiques. Les joints résultants présentent une excellente stabilité dimensionnelle et répondent à toutes les exigences de performance nécessaires, les rendant appropriés pour des applications telles que les portails.

-

Tige extrudée simple dans l'extrusion de PVC flexible

Dans la production d'une tige extrudée simple, Bausano incorpore des composés recyclés avec du PVC rigide flexible ajouté. La tige produite dans des conditions optimisées présente des performances exceptionnelles, dépassant celles des produits équivalents fabriqués en matériau vierge. Son design résiste efficacement aux contraintes sans fuites, garantissant fiabilité dans les applications pratiques.

Conclusions et développements futurs

Le processus de recyclage PVC à circuit fermé développé par Bausano génère non seulement des données précieuses pour la recherche et le développement, mais offre également des avantages significatifs pour les clients qui adoptent cette technologie. Les principaux avantages incluent :

- Moins d'impact environnemental : Réduction des déchets envoyés à la décharge et minimisation de la dépendance aux ressources non renouvelables.

- Économies financières : Les entreprises peuvent réduire leurs coûts d'élimination et simplifier leurs processus d'achat de matières premières.

- Systèmes énergétiques efficaces : Les systèmes de chauffage par induction de Bausano peuvent être intégrés dans le processus de recyclage, améliorant encore les économies de coûts et la protection de l'environnement.

- Capacités de surveillance : En utilisant le système IoT Industry 4.0 Orquestra, les paramètres de production peuvent être surveillés de près pour optimiser l'efficacité.

À l'avenir, Bausano prévoit d'explorer de nouvelles applications pour le PVC recyclé, incorporant potentiellement diverses quantités de matériau vierge pour élargir sa gamme de produits. En affinant et en optimisant continuellement le processus de recyclage, Bausano s'engage à ouvrir la voie au recyclage durable du PVC, contribuant finalement à un avenir plus durable.