Bausano présente ses conceptions innovantes de systèmes de ventilation pour les extrudeuses à vis unique. En examinant les défis uniques et les solutions dans la conception des ventilations, y compris l'importance de la viscosité des polymères et de la dynamique des flux, Bausano démontre son engagement envers l'innovation et l'ingénierie supérieure, améliorant constamment la performance des extrudeuses.

Conception des évents pour extrudeuses monovis Bausano

Bausano fabrique des extrudeuses monovis personnalisées et haute performance répondant à toutes les nécessités. Nous garantissons depuis toujours des niveaux de qualité extrêmement élevés, et restons constamment à l'écoute des améliorations et des progrès du secteur en nous focalisant toujours sur l'avenir. Pour Bausano, la conception d'évents pour extrudeuses est un aspect important que nous allons examiner plus en détail ici.

Conception de l'extrudeuse

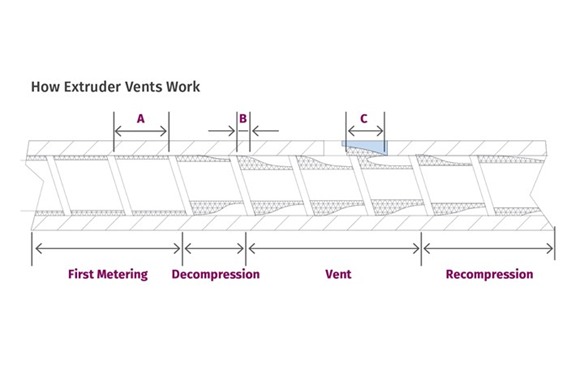

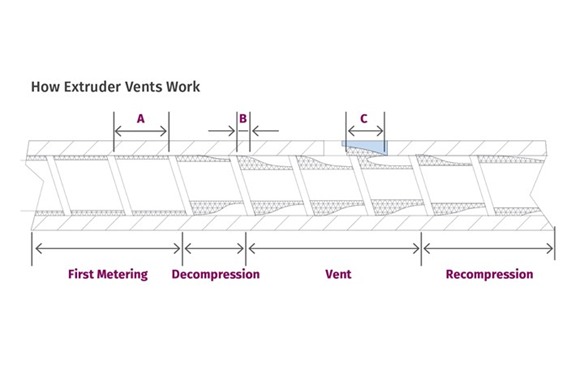

Pour concevoir une vis ventilée pour extrudeuse monovis, il est tout d'abord nécessaire de savoir comment les évents Bausano procèdent à l'élimination des substances polymères volatiles. Le processus débute par le premier poste de dosage, empli de polymère (I), le volume du canal augmentant à mesure de sa progression vers l'évent (II). La zone est entièrement dépressurisée et un espace libre est créé. Un déflecteur doit être placé dans l'ouverture du cylindre en vue d'éviter tout flux risquant de colmater le trou ouvert sur l'atmosphère ou le vide. La conception du déflecteur est donc indispensable à une évacuation correcte.

Le déflecteur est configuré de manière à ce que le volume de polymère éjecté du filet de la vis traverse l'ouverture de l'évent (III) et soit ensuite évacué et déposé dans la zone d'évacuation. Le volume doit être suffisamment réduit pour remplir uniquement une partie de la zone d'évacuation, sans renvoyer le polymère dans l'évent. Le volume restant dans la zone d'évacuation est expulsé lors de l'opération suivante et réutilisé. Si l'évacuation présente une dimension adaptée au volume évacué, l'évent vers l'atmosphère reste ouvert et crée un processus permanent permettant l'évacuation des substances volatiles.

En vue de la conception correcte d'un évent il est indispensable de connaître le débit du polymère dans les canaux de la vis.

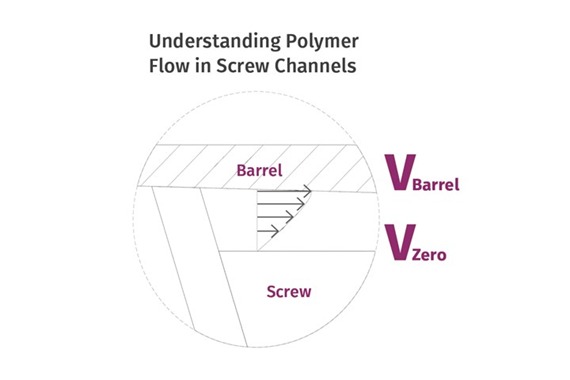

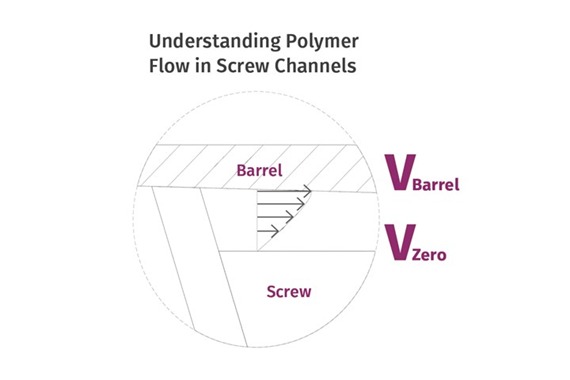

Le polymère fondu colle à la vis et au cylindre et, en cas de vis stationnaire, le mouvement du polymère dans le canal équivaut à la vitesse de rotation de la paroi du cylindre, tandis qu'il est nul à la base de la vis (Fig. 2). Sur la profondeur du canal, le polymère est acheminé par l'association de la contrainte de cisaillement et de l'angle du filet de la vis.

Conception d'évent: mode de fonctionnement de l'évent d'une extrudeuse

Il est indispensable de tenir compte de la viscosité du polymère, qui conditionne l'atteinte de la forme 3D exacte de la contrainte de cisaillement et la vitesse en résultant.

Plus la viscosité est basse, et plus le « fléchissement » du polymère est important et entraîne le rétrécissement de la zone de contact du cylindre, la contrainte de cisaillement se détériorant plus rapidement vers la base de la vis. Le phénomène compromet le débit à l'intérieur de l'évent.

Une conception correcte exige de connaître la viscosité au taux de cisaillement et la température de fusion du polymère dans l'évent.

L'acheminement ultérieur ou sortie est donc la combinaison de l'angle du filet ou racleur et la viscosité et le volume de polymère en contact avec la paroi du cylindre (B). Il diffère du canal complet, où la totalité de la largeur contribue à l'acheminement.

Dans la partie de décompression, le volume de polymère en contact avec la paroi du cylindre se réduit, mais cette réduction doit être compensée via augmentation du volume du canal. La profondeur du canal peut jouer un rôle insignifiant dans le volume acheminé du fait du contrôle effectué par le diamètre du polymère en contact avec la paroi du cylindre et par sa viscosité.

Conception d'évent: comprendre le flux de polymère dans les canaux de la vis

En matière de zones de décompression, la conception des vis utilise généralement un taux pour la première profondeur de dosage, typiquement comprise entre 2:1 et 3:1 de la première profondeur de dosage. La conception de l'évent est très importante pour les polymères à haut taux de fluidité, la force de cisaillement se détériorant plus rapidement et réduisant le débit massique.

En vue d'améliorer l'élimination des substances volatiles et accroître le renouvellement de surface, de nombreuses conceptions à plusieurs filets sont disponibles. On constate une augmentation de l'angle du filet, cette technique ménageant davantage d'espace en vue de l'élimination des substances volatiles. Un angle plus long améliore l'exposition de la surface mais comporte également des inconvénients. De nombreux filets occupent davantage d'espace et ne ménagent pas d'espace entre le bord et la paroi du cylindre (II) suffisant à garantir la ventilation. Pour compenser ce phénomène, la conception peut utiliser des canaux plus profonds ou un filet plus long garantissant davantage d'espace dans l'évent, mais un angle prolongé devient alors extrêmement sensible à la plus légère pression de la tête.

L'utilisation de plusieurs filets exige d'inclure des caractéristiques spéciales à l'entrée de l'évent permettant le remplissage homogène des canaux en vue d'éviter tout flux intermittent de l'évent.