En Resumen

La coextrusión es un proceso que forma un sistema multicapa utilizando diferentes materiales, en el que la viscosidad del polímero garantiza que las capas permanezcan diferenciadas. Requiere un control preciso de la presión y la temperatura para mantener un flujo óptimo. En el siguiente artículo, analizaremos en profundidad cómo funciona este proceso y exploraremos sus principales ventajas.

¿Qué es la coextrusión de plástico?

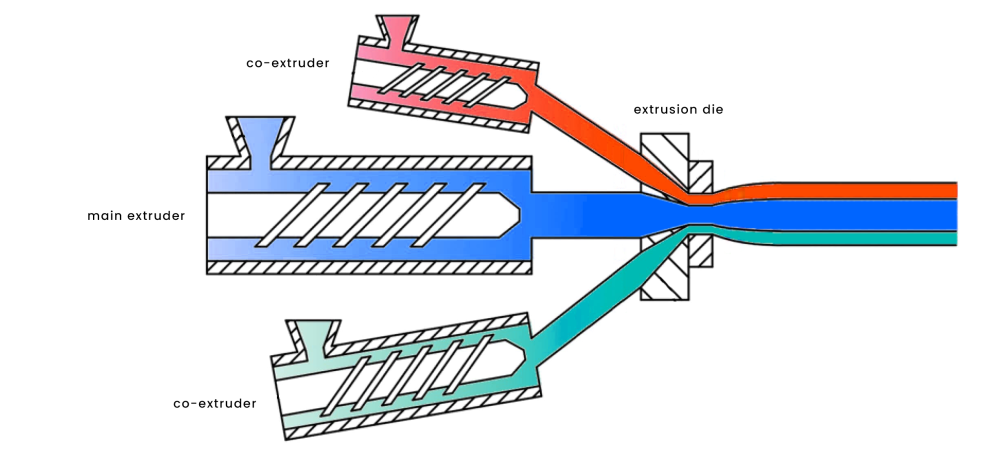

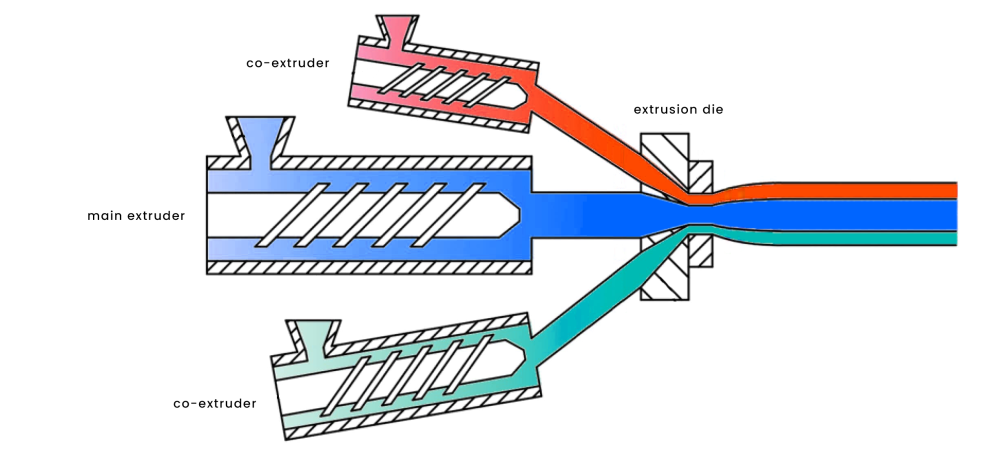

La coextrusión es un proceso en el que varios materiales se extruyen juntos para crear un sistema multicapa. Cada material proviene de un extrusor diferente y se organiza en capas al pasar por la boquilla. El proceso se basa en la viscosidad de los polímeros para evitar la mezcla y garantizar una distribución uniforme de un material sobre otro.

¿Cuál es el proceso de coextrusión?

Al igual que en la extrusión simple, los polímeros deben plastificarse y fluir sin degradarse, lo que requiere un control preciso de la presión y la temperatura. Además, el tiempo de residencia del material en el barril debe minimizarse para evitar daños.

-

Estructura de los productos coextruídos

La estructura del producto coextruido consta de varias capas, cada una con propiedades diferentes, como resistencia térmica, barreras de humedad y oxígeno, resistencia mecánica y cualidades estéticas. La coextrusión permite combinar estas propiedades en un solo componente, lo que a menudo lleva a ahorros de costos y a una mejora del rendimiento.

Los problemas críticos durante la coextrusión pueden incluir la mezcla o inestabilidad de las capas, a menudo causados por una diferencia de viscosidad entre los polímeros. Si el flujo no es laminar o los polímeros no se combinan a la temperatura y presión adecuadas, pueden ocurrir defectos como zigzagueo o encapsulación, lo que compromete los productos. Las variaciones en la temperatura de fusión y los diseños incorrectos del sistema pueden agravar aún más estos problemas, afectando la uniformidad y la calidad de las capas.

¿Cuáles son las ventajas de la coextrusión?

La coextrusión ofrece numerosas ventajas, incluidas la capacidad de producir componentes de alto rendimiento para diversas industrias. Permite la creación de productos con propiedades distintas, como resistencia térmica, a la humedad y al oxígeno. Además, el proceso permite ahorros de costos significativos al incorporar materiales reciclados en las capas internas, mientras que los materiales más costosos o funcionalizados se limitan a las capas externas. La coextrusión también permite la producción de componentes con rigidez variable, que se pueden utilizar en industrias como la construcción, los alimentos y la automotriz, con resultados económicos y duraderos.

Desventajas de la coextrusión

Algunos de los principales desafíos en la coextrusión incluyen la gestión de la diferencia de viscosidad entre los materiales y asegurar un flujo laminar. Las inestabilidades en la interfaz entre las capas pueden provocar distorsión y desacoplamiento de los flujos poliméricos, lo que afecta negativamente la calidad del producto. Cuando la diferencia de viscosidad es demasiado alta, pueden ocurrir problemas como la mezcla de fases y la encapsulación de un material por otro, lo que causa un grosor irregular o defectos en el producto final. Un diseño de sistema adecuado y el control de la temperatura y la presión son esenciales para evitar la degradación y otros problemas de calidad.

Aplicaciones

-

Moldeo por soplado de grandes partes

La coextrusión se utiliza a menudo en el proceso de moldeo por soplado para crear grandes piezas de plástico con múltiples capas, como tanques de combustible automotriz, donde diferentes capas aportan propiedades específicas como resistencia al combustible o integridad estructural.

-

Aplicaciones para tuberías y conductos

En el sector de la construcción, la coextrusión se utiliza ampliamente para la producción de tuberías y conductos. El éxito en estas aplicaciones depende en gran medida de la selección de materiales y de asegurar que las capas fluyan juntas con proporciones de grosor adecuadas y en movimiento laminar. La degradación o los ajustes incorrectos de la temperatura pueden causar defectos como decoloración u ovalización de la tubería.

La coextrusión también se utiliza en la producción de perfiles técnicos, donde se pueden combinar diferentes materiales para lograr propiedades específicas, como rigidez, flexibilidad o atractivo estético.

Para los cables, la coextrusión se utiliza para aplicar capas funcionales como aislamiento o tiras de color, combinando varios materiales para mejorar el rendimiento eléctrico y la durabilidad.

Diferencias entre la coextrusión y la extrusión tradicional

La coextrusión y la extrusión tradicional difieren significativamente en términos de complejidad del proceso y capacidad del producto. Mientras que la extrusión tradicional utiliza un solo material para crear productos uniformes, la coextrusión permite la combinación de varios materiales en capas distintas dentro del mismo producto. Este enfoque multicapa abre oportunidades para una mayor personalización.

-

Capacidad de materiales múltiples

En la extrusión tradicional se utiliza solo un material, lo que limita la funcionalidad del producto final. La coextrusión, en cambio, permite el uso simultáneo de diferentes polímeros, cada uno con características únicas, como flexibilidad, rigidez o resistencia a la humedad y al calor. Esto permite a los fabricantes diseñar productos con propiedades personalizadas para aplicaciones específicas.

-

Estructuras de productos complejas

La coextrusión permite la creación de estructuras más complejas mediante la estratificación de materiales con funciones distintas, como barreras o refuerzos, lo que resulta en productos que superan a los componentes de un solo material.

La coextrusión ofrece mucha más flexibilidad en el diseño de productos que la extrusión tradicional. Los fabricantes pueden controlar el grosor, la composición del material y la disposición de cada capa para cumplir con requisitos específicos de rendimiento. Este nivel de personalización es especialmente valioso en industrias como la automotriz, el empaque y la construcción, donde diferentes partes de un producto pueden necesitar diferentes propiedades, como mayor durabilidad o resistencia química.

Materiales en la coextrusión

La coextrusión implica el procesamiento de una amplia variedad de materiales termoplásticos, cada uno elegido por sus propiedades específicas que contribuyen al producto final. Aquí están algunos de los materiales más importantes utilizados en la coextrusión:

-

PVC (Cloruro de polivinilo):

Uno de los termoplásticos más versátiles y ampliamente utilizados en la coextrusión. El PVC se valora por su excelente durabilidad, resistencia química y rentabilidad. Se utiliza comúnmente en tuberías, tubos médicos y perfiles para la industria de la construcción.

-

PE (Polietileno):

El PE es conocido por su flexibilidad, resistencia a impactos y propiedades de barrera contra la humedad, lo que lo hace ideal para aplicaciones como películas de empaque, tubos y recubrimientos de cables. A menudo se coextruye con otros materiales para mejorar la resistencia a la humedad.

-

PP (Polipropileno):

Con un buen equilibrio entre rigidez, resistencia y resistencia química, el PP se usa con frecuencia en piezas automotrices, dispositivos médicos y empaques. Su estabilidad térmica lo convierte en una opción popular para productos expuestos a temperaturas más altas.

-

PC (Policarbonato):

El policarbonato es apreciado por su resistencia a impactos y transparencia, lo que lo hace ideal para aplicaciones que requieren dureza y claridad óptica. Se utiliza comúnmente en la producción de perfiles técnicos, paneles y láminas para componentes de construcción y electrónicos.

-

PA (Poliamida o Nylon):

La poliamida ofrece alta resistencia mecánica y resistencia al desgaste, lo que la hace ideal para piezas automotrices, engranajes y aplicaciones industriales. También tiene una excelente resistencia a la abrasión y a productos químicos, lo que la hace valiosa en perfiles técnicos y tuberías.

-

PMMA (Polimetilmetacrilato):

Conocido por su claridad y resistencia a los arañazos, el PMMA se utiliza a menudo como una alternativa al vidrio. Sus propiedades ópticas lo hacen ideal para lentes, cubiertas de iluminación y láminas transparentes.

-

PEEK (Poliéter éter cetona):

El PEEK es un termoplástico de alto rendimiento utilizado en aplicaciones exigentes debido a sus excepcionales propiedades mecánicas, resistencia química y tolerancia al calor. Se emplea comúnmente en las industrias aeroespacial, automotriz y médica, especialmente para componentes que requieren resistencia y durabilidad en condiciones extremas.

-

FEP (Fluoruro de etileno propileno):

El FEP ofrece excelentes propiedades antiadherentes y resistencia química, y se utiliza a menudo en recubrimientos, tuberías y aislamiento de cables. Su capacidad para mantener el rendimiento en un amplio rango de temperaturas lo hace ideal para entornos hostiles.

Cada material puede colocarse estratégicamente en una capa específica durante la coextrusión para optimizar el rendimiento del producto final, ya sea para resistencia mecánica, aislamiento o calidad estética. Al aprovechar las propiedades de estos materiales, los fabricantes pueden crear productos avanzados y multifuncionales adecuados para una amplia gama de industrias.

Solución de coextrusión de Bausano

Bausano ofrece una gama completa de coextrusoras utilizadas en sectores como el médico, la investigación y la fabricación de plásticos. Nuestras coextrusoras son capaces de procesar una amplia gama de materiales termoplásticos y se utilizan para producir tubos médicos, tubos multilumen, tubos coextruídos, perfiles técnicos, placas, láminas y tiras coloreadas coextruídas en tubos, cables y perfiles. El enfoque de Bausano en el control de la viscosidad de los polímeros garantiza productos de alta calidad y minimiza los problemas relacionados con la inestabilidad de la interfaz y la incompatibilidad de materiales.